Manipulación higiénica en la producción de panellets: del obrador al punto de venta

Prerrequisitos APPCC fundamentales

Antes de iniciar cualquier producción de panellets, es imprescindible verificar el cumplimiento de los prerrequisitos del sistema APPCC. Según establecen las guías de prácticas correctas de higiene del sector de pastelería reconocidas por la Agencia Catalana de Seguridad Alimentaria, estos controles previos constituyen la base de cualquier sistema de autocontrol efectivo.

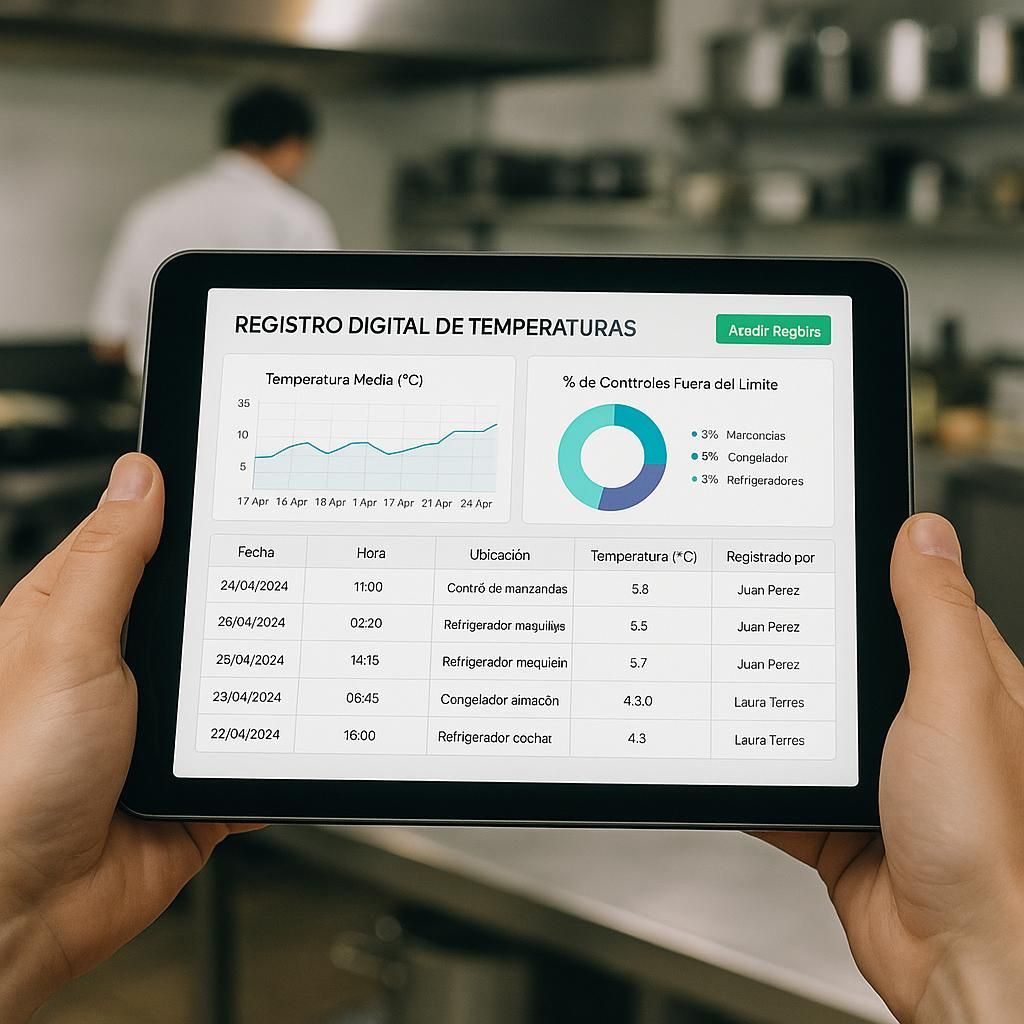

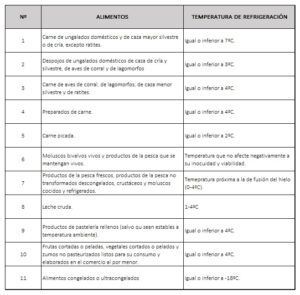

Control de temperaturas: Las cámaras de refrigeración deben mantenerse a un máximo de 4°C para productos elaborados que contengan huevo o nata. Los ingredientes como mantequillas y margarinas requieren un control exhaustivo, registrando temperaturas dos veces al día como mínimo. Los congeladores para almacenar masas base o productos semielaborados deben operar a -18°C constantes.

Higiene del personal manipulador: Todo el personal debe seguir protocolos estrictos: uso obligatorio de gorro que recoja completamente el cabello, ropa de trabajo de color claro para detectar la suciedad, prohibición absoluta de joyas visibles y uñas cortas sin esmalte. El lavado de manos con agua caliente y jabón durante 20 segundos debe realizarse antes de empezar, después de cada pausa, tras manipular materias primas crudas y al cambiar de tipo de producto.

Recepción y almacenamiento de materias primas

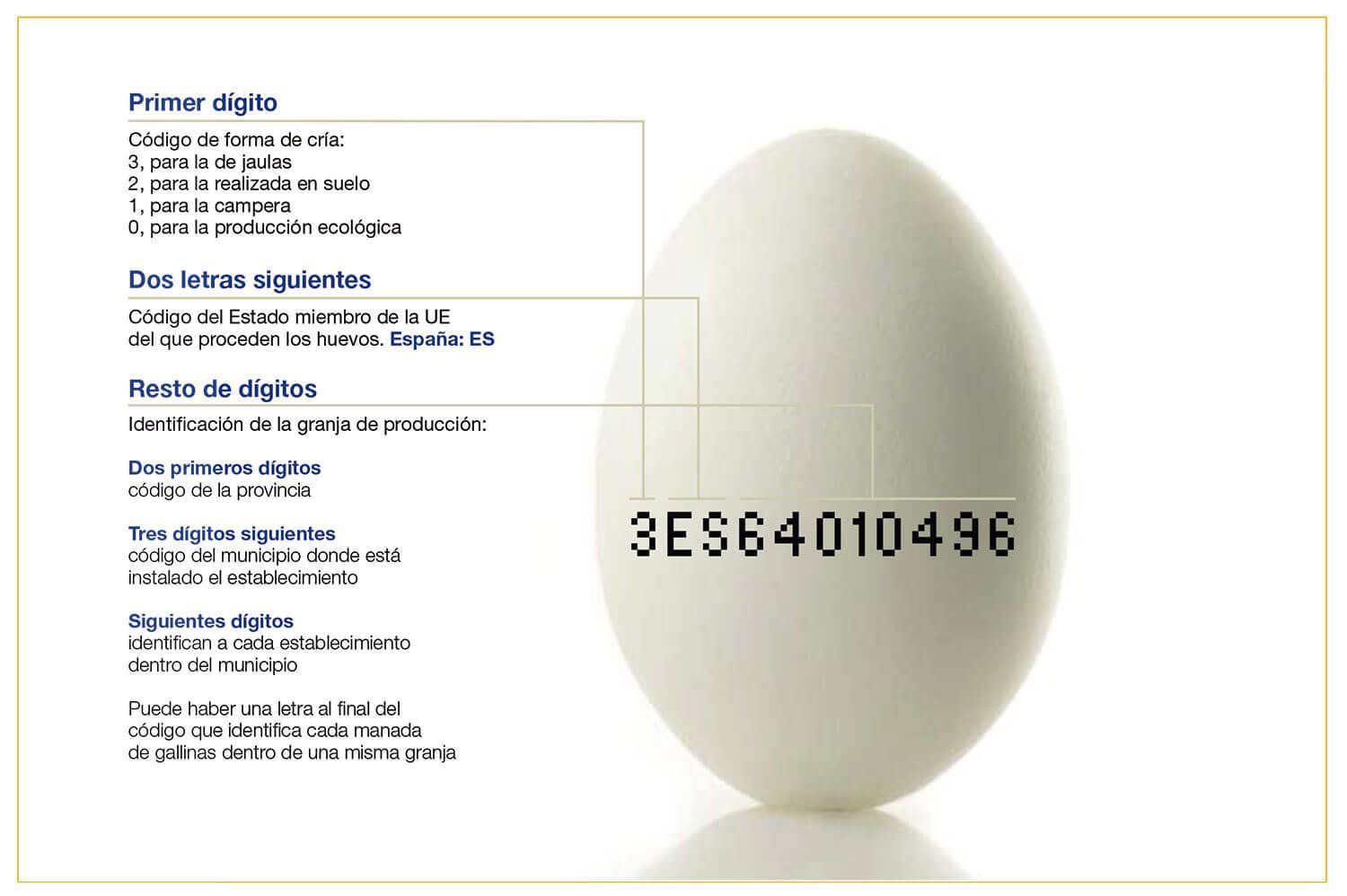

La verificación en la recepción constituye el primer punto de control crítico. Cada partida de almendras, piñones, azúcar, huevos y demás ingredientes debe controlarse sistemáticamente:

- Temperatura de productos refrigerados: máximo 4°C

- Integridad de envases y ausencia de contaminación visible

- Etiquetado completo con fechas de caducidad y números de lote

- Certificados de proveedores cuando proceda (especialmente importante para frutos secos con riesgo de aflatoxinas)

El almacenamiento debe seguir el sistema PEPS(Primero en Entrar, Primero en Salir), colocando los productos nuevos detrás de los existentes. Los frutos secos, fundamentales en la elaboración de panellets, requieren condiciones específicas: ambiente seco (humedad relativa inferior al 65%), temperatura controlada (máximo 20°C) y envases herméticos una vez abiertos para evitar enranciamiento y contaminación.

Proceso de elaboración: puntos críticos

Durante la preparación de masas base, la temperatura ambiente del obrador no debe superar los 18°C para evitar proliferación bacteriana. Si se utilizan huevos frescos, estos deben alcanzar los 75°C durante mínimo 5 minutos en productos que requieran cocción, eliminando así el riesgo de salmonelosis.

La manipulación de diferentes variedades requiere una limpieza y desinfección completa de superficies y utensilios entre cada tipo de panellet. Utilizad tablas de cortar diferenciadas según el código internacional de colores, o en su defecto, limpiad y desinfectad meticulosamente entre usos. Esta práctica es especialmente crítica cuando se alternan panellets con y sin gluten o con diferentes alérgenos.

Gestión de alérgenos en panellets: protocolos de control y declaración

Los 14 alérgenos de declaración obligatoria en panellets

El Reglamento (UE) 1169/2011 establece la obligatoriedad de informar sobre la presencia de 14 sustancias alergénicas. En la producción tradicional de panellets, los alérgenos más frecuentes son:

| Alérgeno | Presencia habitual en panellets | Riesgo de contaminación cruzada |

|---|---|---|

| Frutos de cáscara | Almendras, avellanas, nueces | Muy alto - ingrediente base |

| Huevos | Clara para rebozados, yema en masas | Alto - uso generalizado |

| Gluten | Harinas en algunas recetas | Medio - contaminación aérea |

| Leche | Mantequilla, nata en variantes premium | Medio - utensilios compartidos |

| Soja | Lecitina como emulsionante | Bajo - uso ocasional |

| Sulfitos | Frutas confitadas, vino en masas | Bajo-medio según receta |

Nota: El piñón es una semilla (no un fruto de cáscara). Aun así, por principio de precaución y su similitud en reacciones alérgicas, muchos obradores lo consideran en su evaluación y comunicación de riesgos.

Protocolo de prevención de contaminaciones cruzadas

La gestión de alérgenos requiere un enfoque sistemático que comienza desde el diseño de la producción. Los menús especiales sin alérgenos deben elaborarse al inicio de la jornada, con indumentaria limpia y en espacios definidos cuando no se disponga de una sala independiente.

Etiquetado y comunicación al consumidor

El etiquetado debe incluir la declaración clara de todos los alérgenos presentes, utilizando tipografía destacada (negrita, color diferente o tamaño mayor). La mención "puede contener trazas de..." solo debe utilizarse cuando exista un riesgo real de contaminación cruzada inevitable, no como precaución genérica.

Para venta directa sin envasar, mantened disponible por escrito la información completa de alérgenos de cada variedad. El personal de venta debe estar formado para informar correctamente y nunca debe minimizar los riesgos ("solo lleva un poquito de...").

Conservación y vida útil: garantizando la seguridad hasta el consumo

Determinación de la vida útil

La vida útil de los panellets varía significativamente según su composición y método de conservación. Como consultores especializados en estudios de vida útil, establecemos estos parámetros orientativos basados en análisis microbiológicos:

- Panellets tradicionales sin cobertura: 5-7 días a temperatura ambiente (máximo 20°C, HR <65%)

- Panellets con yema o nata: 3-4 días en refrigeración (0-4°C)

- Panellets glaseados o bañados: 10-12 días en envase hermético

- Panellets congelados: más de 3 meses a -18°C constantes cuando se utiliza ultracongelación profesional y se valida la vida útil. En congelación doméstica, considerar 3 meses como límite orientativo.

Estos valores requieren validación específica mediante análisis microbiológicos periódicos, especialmente para aerobios mesófilos, enterobacterias, E. coli , S. aureus y Salmonella.

Métodos de conservación validados

Refrigeración controlada: Los panellets con ingredientes sensibles (nata, crema, yema cocida) deben mantenerse en refrigeración continua. El enfriamiento post-cocción debe realizarse rápidamente: de 60°C a 10°C en máximo 2 horas, preferiblemente usando abatidor de temperatura.

Congelación profesional: Si optáis por congelar, utilizad un ultracongelador que alcance -20°C en el centro del producto en menos de 2 horas. Esto evita la formación de macrocristales que deterioran la textura. Etiquetad cada lote con fecha de elaboración y caducidad post-descongelación.

Envasado en atmósfera modificada: Para producciones industriales, el envasado con mezcla de CO₂/N₂ puede extender la vida útil hasta 30 días. Requiere equipamiento específico y validación mediante estudios de vida útil acelerada.

Control de puntos de venta

Los expositores deben mantener condiciones ambientales controladas: temperatura inferior a 20°C, humedad relativa del 60-65% y protección contra contaminación directa (vitrinas cerradas o campanas protectoras).

Implementad un sistema de rotación estricto, retirando diariamente productos que superen su vida útil. Los panellets expuestos no vendidos al final del día no deben reincorporarse al stock del día siguiente si han estado a temperatura ambiente más de 8 horas.

Formación del personal: clave para la seguridad alimentaria

Plan de formación continuada

La formación del personal manipulador no es solo una obligación legal, sino una inversión en seguridad y calidad. Como entidad organizadora acreditada, establecemos estos contenidos mínimos para el sector de pastelería artesanal:

- Principios básicos del sistema APPCC aplicados a pastelería

- Gestión específica de alérgenos en productos de temporada

- Protocolos de limpieza y desinfección validados

- Control de temperaturas y trazabilidad

- Actuación ante incidencias y no conformidades

La formación debe ser adaptada al puesto de trabajo, diferenciando entre personal de obrador, responsables de calidad y personal de venta. Recomendamos sesiones prácticas in situ que permitan corregir malas prácticas en tiempo real.

Documentación y registros: evidencias ante inspección

Sistema documental mínimo

Todo establecimiento debe mantener actualizado un manual de autocontrol que incluya:

- Plan APPCC específico con análisis de peligros de cada producto

- Fichas técnicas de materias primas con información de alérgenos

- Registros diarios de temperatura (mínimo dos controles/día)

- Partes de incidencias y acciones correctivas

- Certificados de formación del personal

- Resultados de análisis microbiológicos

Los registros deben conservarse mínimo 6 meses tras la fecha de caducidad del producto, aunque recomendamos mantenerlos durante 2 años como evidencia ante posibles reclamaciones.

FAQs - Preguntas frecuentes sobre seguridad en panellets

Conclusión

La producción segura de panellets requiere mucho más que seguir recetas tradicionales. Exige un compromiso real con la seguridad alimentaria, desde la selección de proveedores hasta la formación continua del equipo. En SAIA llevamos más de dos décadas acompañando a pastelerías y obradores en este camino, traduciendo la compleja normativa europea en protocolos prácticos y efectivos.

La inversión en seguridad alimentaria no es un gasto, es una garantía de continuidad del negocio. Un solo brote de intoxicación alimentaria o una reacción alérgica grave pueden destruir décadas de reputación. Por eso, contar con el asesoramiento de especialistas marca la diferencia entre el cumplimiento reactivo y la excelencia proactiva.