El marco legal europeo: fundamentos de la seguridad alimentaria

La legislación alimentaria en España y el resto de la Unión Europea se articula principalmente a través del llamado "paquete de higiene", un conjunto de reglamentos y directivas que establecen los estándares comunes de seguridad alimentaria para todos los Estados miembros.

El Reglamento (CE) nº 178/2002: la piedra angular

Este reglamento, aprobado el 28 de enero de 2002, constituye la base del sistema de seguridad alimentaria europeo. Establece los principios generales de la legislación alimentaria, crea la Autoridad Europea de Seguridad Alimentaria (EFSA) y fija procedimientos de actuación ante crisis alimentarias.

Los principios clave que introduce este reglamento incluyen el análisis de riesgos como base para la toma de decisiones, el principio de precaución cuando exista incertidumbre científica, la trazabilidad obligatoria en todas las etapas de la cadena alimentaria y la responsabilidad primaria del operador empresarial en garantizar la seguridad de los alimentos que comercializa.

El Reglamento (CE) nº 852/2004: higiene de los productos alimenticios

Este reglamento, aplicable desde el 1 de enero de 2006, es probablemente el más relevante para la operativa diaria de las empresas alimentarias. Establece normas generales de higiene aplicables a todos los operadores y, de manera crucial, hace obligatorio que cada empresa implemente procedimientos permanentes basados en los principios del sistema APPCC.

El reglamento pone especial énfasis en la responsabilidad del operador empresarial, quien debe garantizar que todas las etapas de producción, transformación y distribución de alimentos bajo su control cumplan los requisitos de higiene pertinentes. Esto incluye el mantenimiento de instalaciones en condiciones adecuadas, la formación del personal manipulador, el control de temperaturas, la prevención de contaminaciones cruzadas y la gestión de residuos.

Normativa complementaria del paquete de higiene

Además de los reglamentos fundamentales, el marco legal incluye otras disposiciones esenciales como el Reglamento (CE) nº 853/2004 sobre normas específicas de higiene para alimentos de origen animal, el Reglamento (CE) nº 854/2004 sobre controles oficiales de productos de origen animal y el Reglamento (CE) nº 882/2004 sobre controles oficiales realizados por las autoridades competentes.

Objetivos de la legislación alimentaria: protección integral del consumidor

La normativa alimentaria europea persigue dos objetivos principales que orientan toda la regulación del sector.

Protección de la salud pública

El primer y fundamental objetivo es prevenir riesgos para la salud del consumidor. Los productos alimentarios inseguros pueden provocar intoxicaciones alimentarias, alergias graves, transmisión de enfermedades o intoxicaciones por contaminantes químicos. La legislación establece límites microbiológicos, controles de aditivos, gestión de alérgenos y protocolos de actuación ante incidentes que pongan en peligro la salud.

Las enfermedades transmitidas por alimentos representan un problema de salud pública significativo. Según datos de la Organización Mundial de la Salud, una de cada diez personas enferma cada año por consumir alimentos contaminados. Por ello, las autoridades europeas han desarrollado un marco normativo que obliga a los operadores a identificar peligros, establecer controles y mantener sistemas de trazabilidad que permitan localizar y retirar productos no seguros del mercado.

Prevención del fraude y garantía de calidad

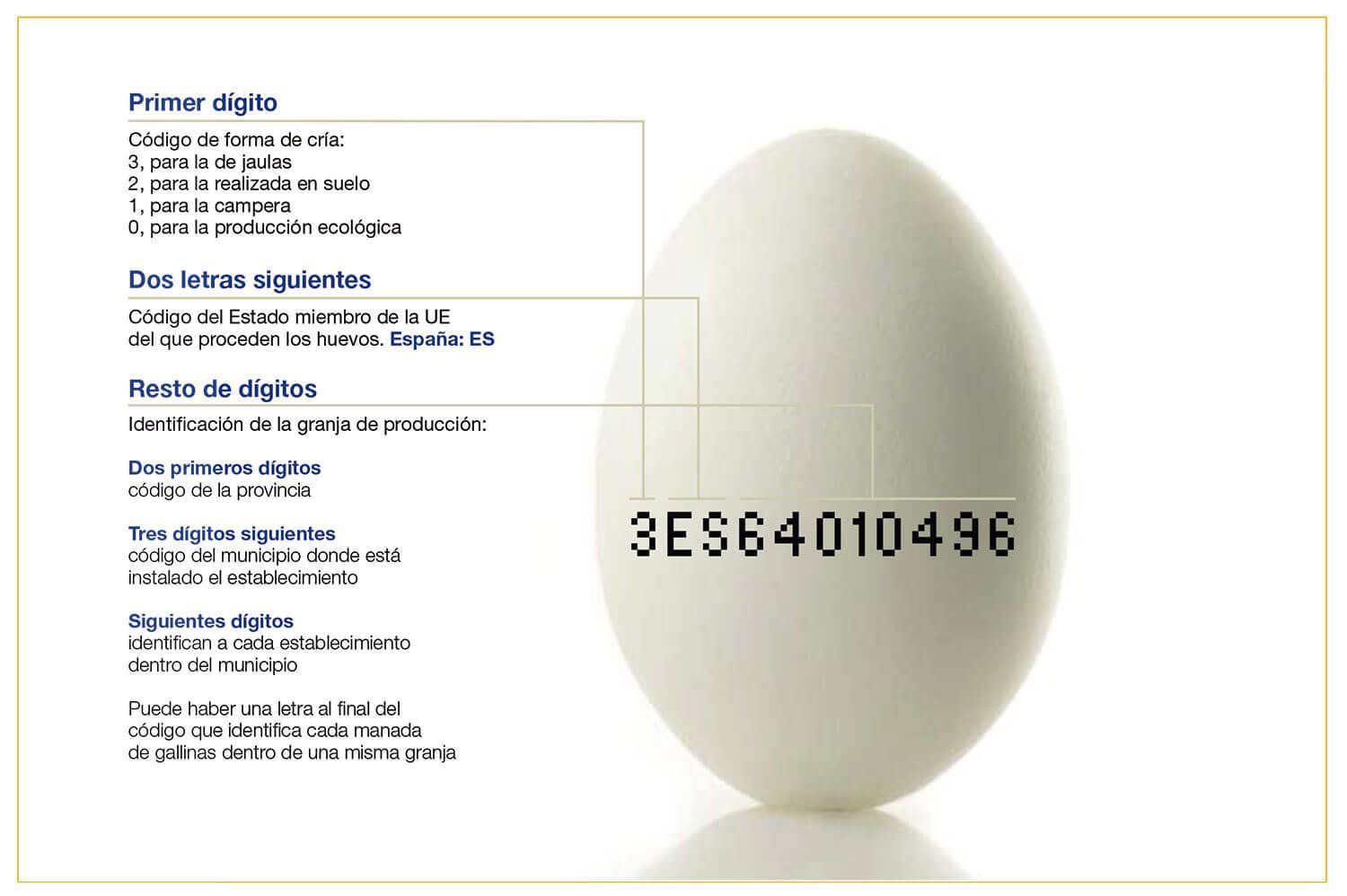

El segundo gran objetivo es proteger al consumidor de prácticas engañosas, fraudes alimentarios y adulteraciones que menoscaban la calidad de los productos. La legislación regula el etiquetado, la denominación de los alimentos, las declaraciones nutricionales y de propiedades saludables, y establece requisitos específicos para productos con denominaciones de origen protegidas.

El fraude alimentario no solo daña económicamente al consumidor, sino que puede representar también un riesgo sanitario cuando implica la sustitución de ingredientes por otros de menor calidad o potencialmente peligrosos. La trazabilidad obligatoria y los controles oficiales son herramientas fundamentales para detectar y sancionar estas prácticas.

Responsabilidad del operador de empresa alimentaria

La legislación europea sitúa al operador de empresa alimentaria como el principal responsable de garantizar la seguridad de los alimentos que produce, transforma o distribuye. Esta responsabilidad es clara, directa e ineludible.

Obligaciones básicas del operador

Todo operador debe asegurar que su actividad se desarrolla conforme a la legislación vigente en todas las fases bajo su control. Esto implica conocer y aplicar las normas de higiene general y específicas de su sector, implementar sistemas de autocontrol basados en APPCC, mantener la trazabilidad de productos y materias primas, y cooperar con las autoridades competentes en caso de inspección o incidencia.

La formación del personal manipulador de alimentos es otra obligación fundamental. Todos los trabajadores que tengan contacto con alimentos deben recibir formación en higiene alimentaria adecuada a su puesto de trabajo, y esta formación debe ser continua y documentada.

Consecuencias del incumplimiento normativo

El incumplimiento de la legislación alimentaria puede acarrear sanciones administrativas que oscilan entre 5.000 y 600.000 euros, según la gravedad de la infracción, el perjuicio causado, el beneficio obtenido y la reincidencia. En casos graves, las autoridades pueden ordenar el cierre temporal o definitivo del establecimiento, la retirada de productos del mercado, la publicación de la sanción o incluso la imposición de responsabilidades penales si existe riesgo grave para la salud pública.

Más allá de las sanciones económicas, el daño reputacional derivado de un incidente de seguridad alimentaria puede ser devastador para cualquier empresa del sector. La pérdida de confianza de los clientes, la difusión de noticias negativas en medios y redes sociales, y el deterioro de la imagen de marca son consecuencias que pueden comprometer seriamente la viabilidad del negocio.

El sistema APPCC: obligación legal y herramienta de gestión

El Análisis de Peligros y Puntos de Control Crítico (APPCC), conocido internacionalmente por sus siglas en inglés HACCP, es el sistema preventivo de gestión de la seguridad alimentaria reconocido internacionalmente y obligatorio en la Unión Europea desde 2006.

Qué es y por qué es obligatorio

El APPCC es un sistema que permite identificar, evaluar y controlar los peligros significativos para la inocuidad de los alimentos. A diferencia de los sistemas tradicionales de inspección del producto final, el APPCC se centra en prevenir la aparición de peligros durante el proceso productivo, interviniendo antes de que los alimentos resulten contaminados o inseguros.

El artículo 5 del Reglamento (CE) nº 852/2004 establece expresamente que los operadores de empresas alimentarias deben crear, aplicar y mantener procedimientos permanentes basados en los principios del APPCC. Esta obligación afecta a todas las empresas del sector, aunque la complejidad de implementación debe ser proporcional al tamaño y naturaleza de la actividad.

Los siete principios del APPCC

El sistema APPCC se fundamenta en siete principios que constituyen la metodología reconocida internacionalmente para su desarrollo e implementación efectiva.

Principio 1: Análisis de peligros. Consiste en identificar todos los peligros potenciales asociados a la producción de alimentos en cada fase del proceso, desde la recepción de materias primas hasta el servicio o distribución del producto final. Para cada peligro identificado, se debe evaluar su probabilidad de ocurrencia y la gravedad de sus consecuencias para la salud del consumidor. Los peligros pueden ser de naturaleza biológica, química o física.

Principio 2: Identificación de los Puntos de Control Crítico. Un Punto de Control Crítico es cualquier fase, procedimiento o etapa del proceso donde el control es esencial para prevenir, eliminar o reducir a niveles aceptables un peligro para la seguridad alimentaria. No todos los puntos donde se aplican controles son PCC; solo aquellos cuya falta de control podría resultar en un riesgo inaceptable para el consumidor.

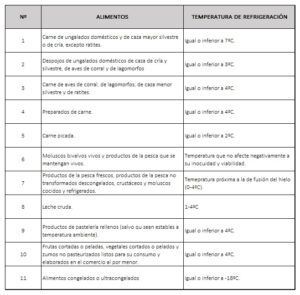

Principio 3: Establecimiento de límites críticos. Para cada PCC identificado es necesario establecer límites críticos que marquen la frontera entre lo aceptable y lo inaceptable. Estos límites deben ser medibles y verificables, como valores de temperatura, tiempo, pH, actividad de agua, concentración de cloro u otros parámetros que puedan monitorizarse objetivamente.

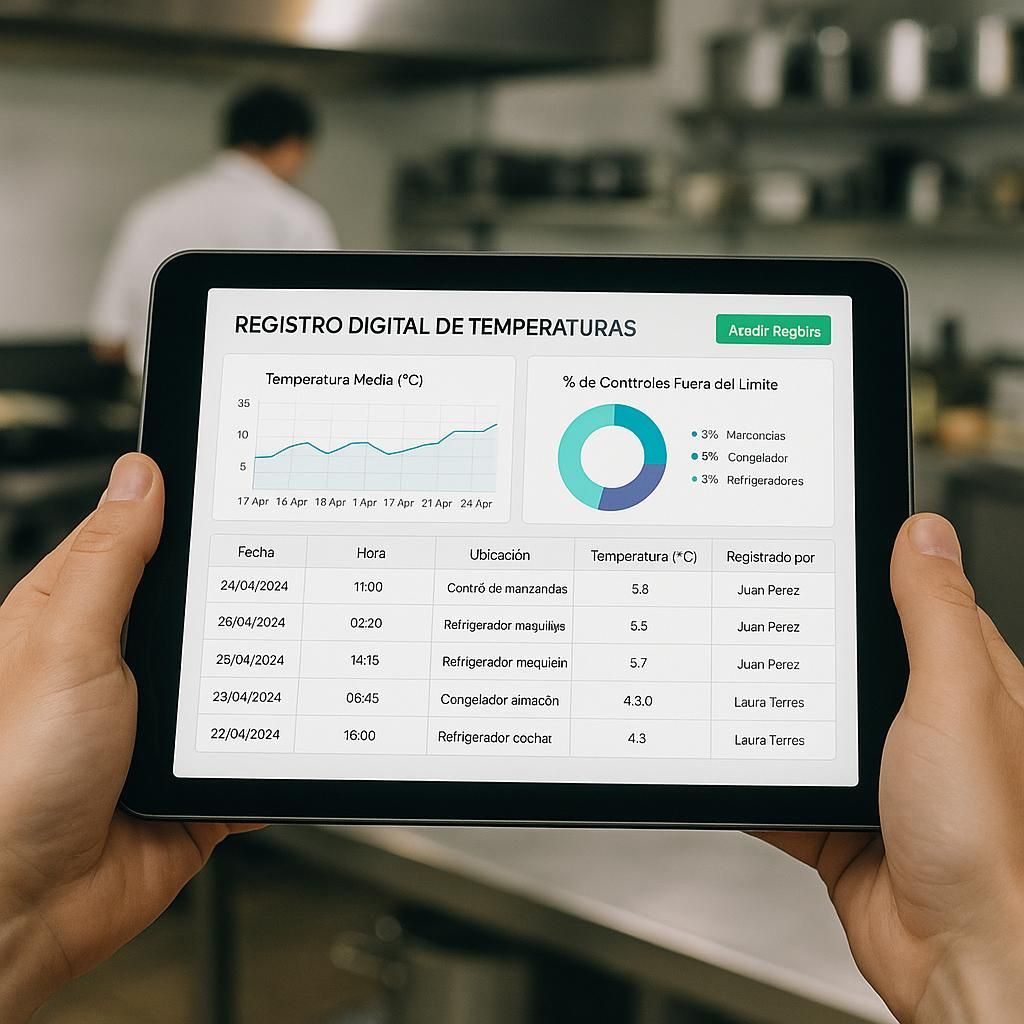

Principio 4: Establecimiento de un sistema de vigilancia. Se deben crear procedimientos para monitorizar cada PCC y asegurar que permanece dentro de los límites críticos establecidos. La vigilancia debe ser continua o suficientemente frecuente para garantizar el control efectivo. Los métodos de vigilancia pueden incluir observaciones visuales, mediciones de temperatura, análisis físico-químicos o microbiológicos.

Principio 5: Establecimiento de medidas correctivas. Es necesario definir las acciones específicas que deben tomarse cuando la vigilancia indica que un PCC no está bajo control, es decir, cuando se supera un límite crítico. Las medidas correctivas deben abarcar la corrección de la desviación, la gestión del producto afectado y la prevención de que vuelva a ocurrir.

Principio 6: Establecimiento de procedimientos de verificación. Se deben implementar métodos para confirmar que el sistema APPCC funciona eficazmente. La verificación incluye actividades como revisiones de registros, calibración de equipos de medición, auditorías internas, muestreos y análisis adicionales que confirmen que los PCC están bajo control y que el sistema previene eficazmente los peligros identificados.

Principio 7: Establecimiento de un sistema de documentación y registros. El sistema APPCC debe estar completamente documentado y debe mantenerse un registro de todos los procedimientos y controles. Esta documentación incluye el plan APPCC completo, los registros de vigilancia de PCC, los registros de medidas correctivas, los informes de verificación y cualquier modificación introducida en el sistema.

Prerrequisitos del sistema APPCC: la base imprescindible

Antes de implementar un sistema APPCC efectivo, es fundamental establecer una base sólida a través de los programas de prerrequisitos. Estos constituyen las condiciones básicas de higiene y buenas prácticas que cualquier empresa alimentaria debe cumplir para crear un entorno higiénico donde producir alimentos seguros.

Los prerrequisitos no sustituyen al APPCC, sino que lo complementan. Sin una base sólida de prerrequisitos, resulta imposible realizar un análisis APPCC fiable que identifique correctamente los peligros y los puntos de control crítico de la cadena productiva. Por ello, la implantación de prerrequisitos debe ser el primer paso en cualquier estrategia de seguridad alimentaria.

Los siete prerrequisitos fundamentales del APPCC

1. Plan de control de temperaturas. Este prerrequisito es esencial para empresas que manipulan alimentos perecederos. Su función es asegurar que las temperaturas de los equipos utilizados en la cadena de suministro están controladas, estableciendo límites críticos mínimos y máximos que eviten la aparición y proliferación de microorganismos patógenos.

2. Plan de potabilidad del agua. El agua es un ingrediente fundamental en la industria alimentaria y puede ser vector de contaminación microbiológica o química. Este prerrequisito pretende garantizar la inocuidad del agua utilizada en la empresa alimentaria, ya sea para elaboración de productos, limpieza de equipos, lavado de alimentos o consumo del personal.

Se deben realizar análisis periódicos que verifiquen el cumplimiento de los criterios de potabilidad establecidos en la legislación, mantener las instalaciones de suministro en condiciones higiénicas adecuadas y aplicar tratamientos de desinfección cuando sea necesario. Especial atención merecen los depósitos de almacenamiento y las redes de distribución internas.

3. Plan de control de plagas. El objetivo de este prerrequisito es evitar la presencia de insectos, roedores y otras especies animales que pueden significar una fuente de contaminación física, microbiológica o química de los alimentos. Las plagas transmiten enfermedades, contaminan superficies y productos, y dañan instalaciones y mercancías.

El plan debe contemplar medidas de prevención como barreras físicas, mosquiteras, cortinas de aire, sellado de grietas y buenas prácticas de almacenamiento. También debe incluir sistemas de monitorización mediante trampas o dispositivos de detección, y procedimientos de actuación ante detección de actividad de plagas. Es recomendable contar con el apoyo de empresas especializadas en control de plagas que apliquen tratamientos autorizados y documenten sus actuaciones.

4. Plan de formación en manipulación de alimentos. La formación del personal es un pilar fundamental de la seguridad alimentaria. Este prerrequisito busca asegurar que todos los manipuladores de alimentos cuentan con formación en higiene alimentaria adecuada a su actividad laboral y que aplican estos conocimientos en sus tareas diarias.

La formación debe abarcar conceptos básicos de higiene personal, prácticas correctas de manipulación, prevención de contaminación cruzada, control de temperaturas, gestión de alérgenos y principios del sistema APPCC. Debe ser impartida en el momento de la contratación, reforzarse periódicamente y documentarse adecuadamente. La responsabilidad de la empresa no se limita a proporcionar formación, sino también a supervisar que las buenas prácticas se aplican efectivamente en el día a día.

5. Plan de gestión de residuos. Los residuos orgánicos y envases desechados constituyen una fuente potencial de contaminación y atracción de plagas si no se gestionan correctamente. Este prerrequisito establece los procedimientos para la correcta recogida, almacenamiento temporal y evacuación de residuos generados en la actividad.

Se deben utilizar contenedores específicos, diferenciados por tipo de residuo, con cierre hermético y fácil limpieza. Los residuos deben retirarse con la frecuencia necesaria para evitar acumulaciones y malos olores, y las zonas de almacenamiento temporal deben mantenerse limpias y ordenadas. Además, la empresa debe cumplir la legislación sobre separación selectiva y reciclaje de residuos, disponiendo de sistemas para vidrio, papel-cartón, envases ligeros y residuos orgánicos.

6. Plan de limpieza y desinfección. La limpieza y desinfección son fundamentales para eliminar la suciedad y reducir la carga microbiana de superficies, equipos y utensilios. Un plan de limpieza y desinfección (L+D) documentado debe especificar qué se limpia, cuándo, cómo, con qué productos y quién es el responsable.

El plan debe abarcar todas las áreas de la empresa, desde zonas de producción y almacenamiento hasta vestuarios, servicios higiénicos y zonas exteriores. Para cada superficie o equipo se deben detallar la frecuencia de limpieza, el procedimiento a seguir, los productos químicos autorizados y las concentraciones de uso, y las medidas de seguridad para el personal que realiza estas tareas.

Es imprescindible que los productos de limpieza y desinfección estén autorizados para uso alimentario, se almacenen separadamente de los alimentos y se utilicen siguiendo las instrucciones del fabricante. La eficacia del plan debe verificarse mediante controles visuales y, cuando proceda, mediante análisis microbiológicos de superficies.

7. Plan de mantenimiento de instalaciones y equipos. El deterioro de instalaciones, averías en equipos o el mal funcionamiento de dispositivos de control pueden comprometer la seguridad de los alimentos. Este prerrequisito establece un programa de mantenimiento preventivo que garantice que todas las infraestructuras y equipos se mantienen en condiciones adecuadas.

El plan debe incluir calendarios de revisión de sistemas de refrigeración, equipos de cocción, extractores de aire, instalaciones eléctricas, fontanería, pavimentos, cerramientos y cualquier otro elemento relevante para la operación. Se deben documentar las operaciones de mantenimiento realizadas, las reparaciones ejecutadas y las calibraciones de equipos de medición.

Un aspecto crítico es garantizar que las operaciones de mantenimiento no comprometan la seguridad alimentaria. Durante reparaciones o instalaciones se deben proteger los alimentos de contaminaciones, utilizar únicamente lubricantes y materiales aptos para contacto alimentario, y realizar limpiezas exhaustivas tras finalizar los trabajos.

Implantación práctica del sistema de autocontrol

La implementación de un sistema de autocontrol basado en APPCC y prerrequisitos requiere un enfoque metodológico y el compromiso de toda la organización.

Formación del equipo APPCC

El primer paso es constituir un equipo multidisciplinar que cuente con conocimientos suficientes sobre el producto, el proceso productivo, los equipos utilizados y los riesgos asociados. Este equipo será el responsable de desarrollar, implementar y mantener actualizado el sistema APPCC.

El equipo debe incluir representación de las diferentes áreas de la empresa: producción, calidad, mantenimiento, compras y, cuando proceda, investigación y desarrollo. Es fundamental que al menos uno de los miembros tenga formación específica en sistemas APPCC y seguridad alimentaria.

Descripción del producto y uso previsto

Es necesario elaborar una descripción completa de todos los productos elaborados, incluyendo composición, características físico-químicas, tratamientos aplicados, sistema de envasado, condiciones de conservación, vida útil y destino final. También debe identificarse el uso previsto y los potenciales grupos de consumidores, prestando especial atención a colectivos vulnerables como niños, ancianos, embarazadas o inmunodeprimidos.

Elaboración del diagrama de flujo

El diagrama de flujo es una representación gráfica de todas las etapas del proceso, desde la recepción de materias primas hasta la expedición del producto terminado. Debe incluir todas las operaciones, decisiones, puntos de espera y movimientos de materiales.

Una vez elaborado, el equipo APPCC debe verificar el diagrama de flujo in situ, comprobando que refleja fielmente la realidad operativa en todas las fases del proceso y en todos los turnos de trabajo. Esta verificación sobre el terreno es crucial para garantizar que el análisis posterior de peligros sea exhaustivo y realista.

Análisis de peligros y determinación de medidas preventivas

Para cada etapa del diagrama de flujo, el equipo debe identificar todos los peligros potenciales que podrían presentarse, evaluar su probabilidad de ocurrencia y la gravedad de sus efectos, y determinar las medidas preventivas necesarias para controlarlos o eliminarlos.

Este análisis debe contemplar peligros biológicos como bacterias patógenas, virus, parásitos u hongos toxigénicos; peligros químicos como residuos de plaguicidas, metales pesados, alérgenos no declarados, productos de limpieza o aditivos en concentraciones excesivas; y peligros físicos como fragmentos de vidrio, metal, plástico, huesos, piedras o cualquier cuerpo extraño.

Identificación de puntos de control crítico

Aplicando un árbol de decisión sistemático, el equipo determinará qué etapas del proceso constituyen Puntos de Control Crítico. No es necesario que todos los peligros se controlen mediante PCC; muchos pueden gestionarse adecuadamente a través de los programas de prerrequisitos o mediante puntos de control no críticos.

Establecimiento de límites críticos, vigilancia y medidas correctivas

Para cada PCC se deben establecer límites críticos basados en referencias científicas, legislación vigente o estudios de validación. Se diseñarán procedimientos de vigilancia que permitan detectar cualquier desviación de manera oportuna, y se definirán medidas correctivas específicas para cada tipo de incidencia.

Verificación y documentación

El sistema debe incluir procedimientos de verificación que confirmen periódicamente su eficacia, como auditorías internas, revisión de registros, análisis de productos o calibración de equipos. Toda la documentación debe mantenerse actualizada y accesible, incluyendo el manual APPCC, los registros de vigilancia, las incidencias y las modificaciones del sistema.

El papel de SAIA en el cumplimiento normativo

Con más de 20 años de experiencia, SAIA se ha consolidado como referente en asesoría y consultoría en seguridad alimentaria en Barcelona y Cataluña. Nuestro equipo multidisciplinar de tecnólogos de alimentos, químicos, biólogos e ingenieros ofrece un acompañamiento integral adaptado a las necesidades específicas de cada cliente.

Servicios especializados de SAIA

Realizamos auditorías alimentarias de diagnóstico , validación y seguimiento que permiten evaluar el grado de cumplimiento normativo de tu establecimiento e identificar áreas de mejora. Desarrollamos e implantamos planes APPCC personalizados , desde el análisis inicial hasta la formación práctica del equipo y la puesta en marcha efectiva del sistema.

Ofrecemos asesoría continua en legislación alimentaria , manteniendo a nuestros clientes informados de las disposiciones legales vigentes y los cambios normativos que afectan a su actividad. Diseñamos formación a medida para manipuladores de alimentos, responsables de calidad y equipos directivos, con programas bonificables a través de la Fundación Tripartita.

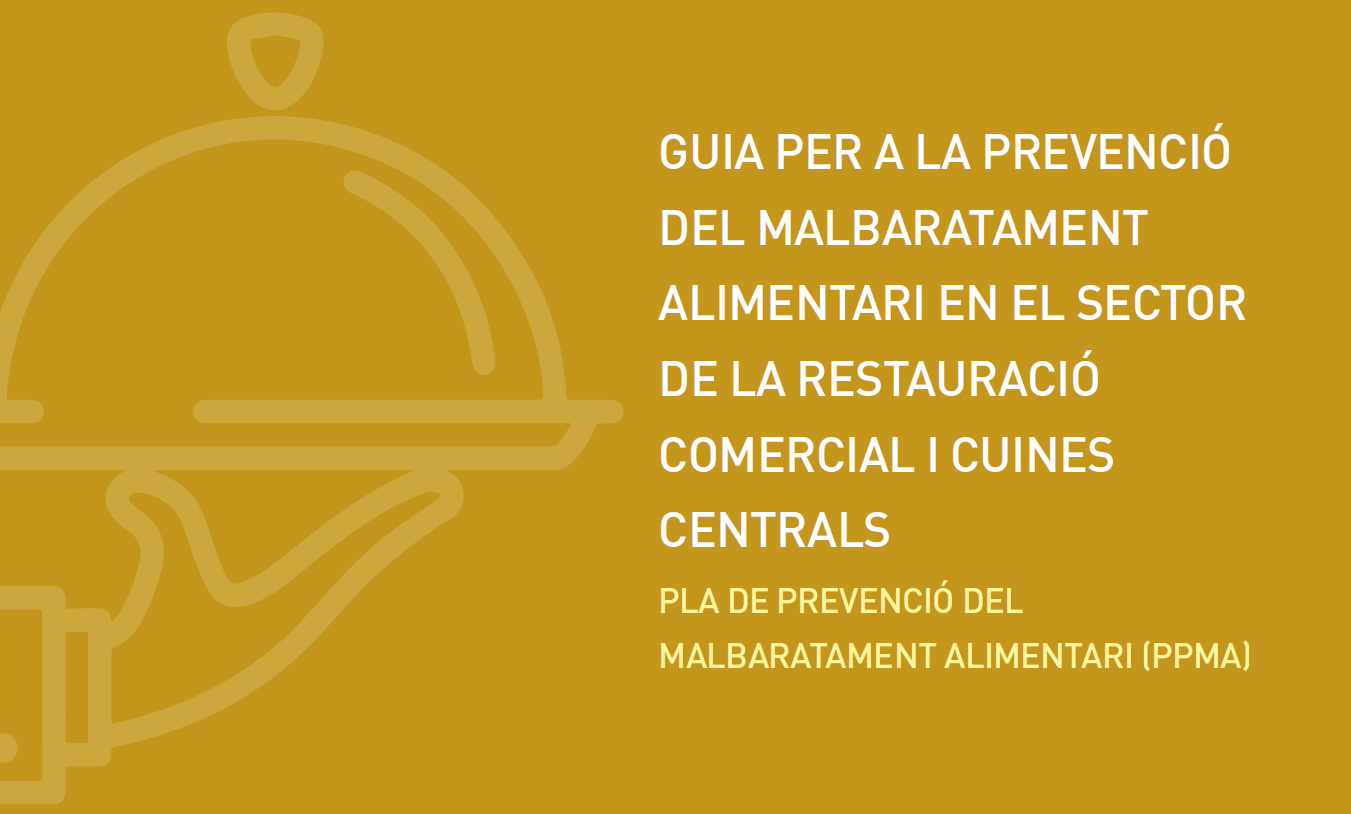

Experiencia reconocida en el sector

Nuestra trayectoria incluye la coordinación técnica de la Guía de Prácticas Correctas de Higiene para Restaurantes de Cataluña y la autoría de la Guía para la Prevención del Desperdicio Alimentario de la Generalitat. Esta experiencia en la elaboración de herramientas sectoriales nos posiciona como líderes en conocimiento de tendencias y regulaciones, colaborando directamente con las organizaciones reguladoras.

Trabajar con SAIA significa estar a la vanguardia de las discusiones sobre nuevas regulaciones en seguridad alimentaria, acceder a soluciones tecnológicas innovadoras para la gestión del autocontrol y contar con un equipo que entiende las particularidades operativas de cada tipo de establecimiento, desde grandes industrias hasta pequeños restaurantes familiares.

Preguntas frecuentes sobre legislación alimentaria

Todos los operadores de empresas alimentarias que realicen cualquier actividad relacionada con la producción, transformación, transporte o distribución de alimentos deben implementar procedimientos basados en APPCC. Esto incluye industrias alimentarias, restaurantes, bares, cafeterías, caterings, comercios minoristas, panaderías, carnicerías y cualquier establecimiento que manipule alimentos. La complejidad del sistema debe ser proporcional al tamaño y naturaleza de la actividad, pero la obligación es universal.

Las infracciones en materia de seguridad alimentaria se clasifican en leves, graves y muy graves. Las sanciones económicas oscilan entre 5.000 euros y 600.000 euros, dependiendo del perjuicio causado, el beneficio obtenido, la intencionalidad y la reincidencia. Además de las multas, las autoridades pueden ordenar el cierre temporal o definitivo del establecimiento, la inmovilización o retirada de productos, la publicación de la sanción y, en casos graves que supongan riesgo para la salud pública, pueden derivarse responsabilidades penales.

El plan APPCC debe revisarse periódicamente, al menos una vez al año, para asegurar que sigue siendo eficaz y está actualizado. Además, es obligatorio revisarlo siempre que se introduzcan modificaciones en el producto, el proceso productivo, las materias primas utilizadas, los equipos, las instalaciones o cuando se detecte cualquier nueva información sobre peligros. También debe revisarse tras incidencias significativas o ante cambios normativos que afecten a la actividad.

No es obligatorio contratar a consultores externos. La legislación establece que el operador de la empresa alimentaria es el responsable de implantar y mantener el sistema APPCC, pero no especifica que deba hacerlo con recursos propios o externos. Sin embargo, muchas empresas optan por el asesoramiento externo especializado, especialmente cuando no disponen de personal con formación suficiente en seguridad alimentaria, para asegurar que el sistema se desarrolla correctamente y cumple todos los requisitos legales.

Conclusión: la seguridad alimentaria como ventaja competitiva

Cumplir la legislación alimentaria no debe entenderse únicamente como una obligación legal que evita sanciones, sino como una inversión estratégica en la calidad, la reputación y la sostenibilidad del negocio. Las empresas que implementan sistemas robustos de seguridad alimentaria reducen significativamente el riesgo de incidentes sanitarios, optimizan sus procesos operativos, mejoran la satisfacción de sus clientes y se posicionan favorablemente ante distribuidores y certificaciones voluntarias.

SAIA acompaña a las empresas alimentarias en este proceso, aportando experiencia contrastada, metodologías probadas y un enfoque práctico que facilita la integración de la seguridad alimentaria en la operativa diaria. Porque garantizar la inocuidad de los alimentos no es solo cumplir la ley: es proteger la salud de los consumidores, preservar la reputación empresarial y construir un modelo de negocio sostenible en el tiempo.

¿Necesitas asesoramiento para implantar o mejorar tu sistema de autocontrol? Solicita tu diagnóstico sin compromiso y descubre cómo podemos ayudarte a cumplir la normativa con eficiencia y profesionalidad.

Solicita tu Auditoría de Diagnóstico

Asegura el cumplimiento normativo de tu establecimiento con el acompañamiento de expertos

📞 Llámanos ✉️ Escríbenos